Reactor Gunt

La unidad de alimentación de reactores químicos GUNT CE 310 es un sistema que posee el CERLAB, obtenido con el objetivo de aplicar ingeniería de control en ensayos químicos. Al contar con distintos tipos de actuadores y controladores, se busca que los estudiantes experimenten el control de procesos químicos partiendo del proceso de saponificación alcalina. A partir de un software propio de la marca, se podrán monitorear las variables del proceso y recolectar datos en tiempo real pare luego ser analizados.

Sistema modular para la ingeniería de procesos químicos CE310

Se sabe que los reactores químicos son los principales artefactos utilizados en las plantas de producción química, en los cuales las materias primas reaccionan entre sí para la creación de nuevos compuestos. Dependiendo de los requerimientos de cada proceso, pueden utilizarse distintos tipos de reactores.

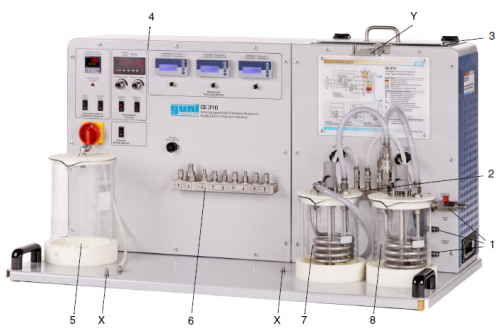

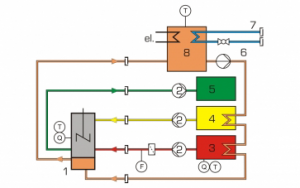

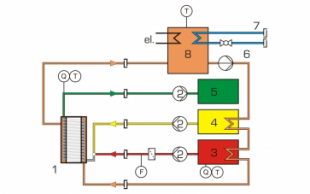

El sistema que posee el CERLAB consta de la unidad de alimentación mostrada en la Figura 1, la cual cuenta con transportadores para los reactivos, productos intermedios y productos finales. Esta posee 3 tipos distintos de reactores entre 6 posibles que son ajustables al sistema, además de un módulo externo de enfriamiento de agua. Para llevar a cabo los experimentos, se utiliza acetato de etilo y sosa cáustica, de modo que la reacción de estos reactivos realicen el proceso denominado como saponificación alcalina.

Componentes de la unidad:

1. Bloque de terminales de agua fría y vaciado

2. Bloque de terminales reactivos y agua

3. Depósito de agua

4. Panel de control y conexión eléctrica del módulo

5. Depósito de productos

6. Bloque de terminales módulo

7. Depósito de reactivos (sosa cáustica, reactivo A)

8. Depósito de reactivos (acetato de etilo, reactivo B)

X. Pernos de fijación

Y. Soporte

Descripción del equipo

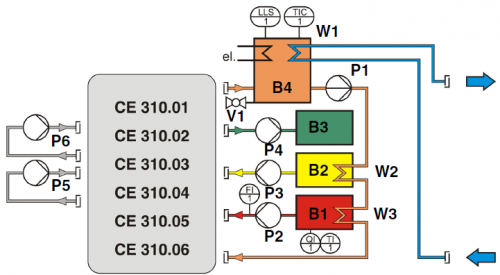

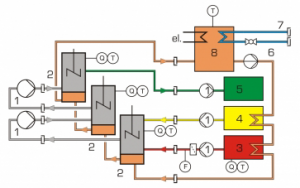

Como parte del equipo que se utiliza para el correcto uso del reactor GUNT, se tienen distintos módulos de reactores que pueden ser utilizados. Estos están caracterizados con nombres desde CE 310.01 hasta CE 310.06, siendo posible también utilizar el sistema generador de agua fría WL 110.20. La Figura 2 y la Figura 3 muestran respectivamente el esquema de proceso de la unidad de alimentación junto con una leyenda que indica los componentes de la misma.

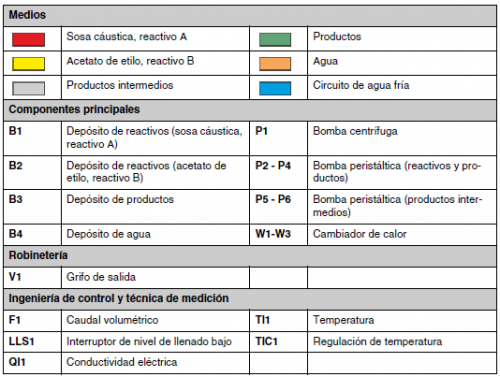

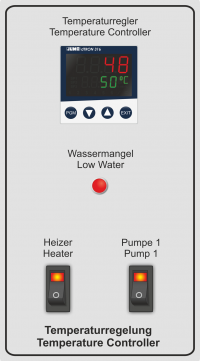

Panel de control

Este panel incluye controladores para la regulación de temperatura y caudal volumétrico así como sus respectivos indicadores y sensores, control de mecanismo de agitación y un interruptor principal para controlar su encendido y apagado.

Regulación de Temperatura

Se utiliza un controlador JUMO dTRON 316 que realiza el control y monitoreo de la temperatura del circuito de agua que pasa por los distintos reactores, para así calentar o refrigerar el fluido mediante el generador de agua fría WL 110.20.

El manejo de este sistema se realiza por medio de dos interruptores: el primero se utiliza para el encendido del calentador mientras que el segundo es utilizado para encender la bomba 1. El calentador debe activarse cuando se realicen ensayos en donde los reactivos necesiten ser llevados a temperaturas por encima de la temperatura ambiente (hasta 50°C), mientras que el sistema de enfriamiento debe utilizarse cuando se necesite llegar a temperaturas menores que la temperatura ambiente.

Tal y como lo muestra la Figura 5, en ese caso en particular se desea llegar a una temperatura de 50°C. Para lograrlo, debe encenderse el calentador y el controlador se valdrá de de este último para alcanzar el valor de temperatura deseado. El valor de referencia de temperatura puede cambiarse al pulsar la flecha que marca hacia arriba o abajo.

Por otra parte, el depósito de agua B4 posee un indicador de nivel, el cual se activará cuando exista un bajo nivel de agua desactivando así el dispositivo de calefacción.

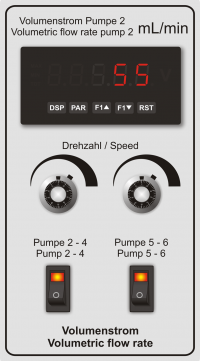

Caudal Volumétrico

Para realizar el control de caudal volumétrico se utilizan dos interruptores de encendido y apagado, además de dos potenciómetros que controlan la velocidad de las bombas 2-3-4 y 5-6 respectivamente. El indicador de caudal volumétrico muestra a lectura instantánea del caudal de la bomba 2.

Las bombas 2-3-4 se encargan del transporte de los reactivos y de los productos. Este último se realiza con la suma de los caudales volumétricos de los reactivos. Por otra parte, las bombas 5 y 6 se utilizan para el transporte intermedio de los módulos de reactores en la unidad de alimentación.

Sensor de Medición

Para realizar la medición de conductividad de cada reactivo, se utiliza el indicador JUMO dTRANS CR 02 mostrado en la Figura 7. Además de indicadorer, los mismos puede ser utilizado como controladores con capacidad de realizar control mediante PID o control discreto de sistemas.

Los sensores de medición deben ser conectados en el puerto que se encuentra bajo el indicador.

Mecanismo de Agitación

Consta de un interruptor que activa el mecanismo de agitación. Este instrumento debe ser conectado al puerto que se encuentra al lado del interruptor tal y como lo indica la Figura 8.

Interruptor principal

El sistema de alimentación modular Gunt CE 310 posee un interrutor para el encendido de todo el sistema, el cual puede apreciarse en la Figura 9.

Módulos de conexión para la unidad de alimentación

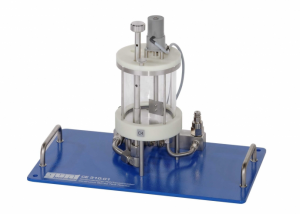

CE 310.01 Reactor continuo de mezcla perfecta.

Consta de un depósito con equipos integrados para el desarrollo controlado de reacciones químicas en funcionamiento continuo [1].

Los reactivos se introducen desde la parte inferior del reactor y son mezclados con ayuda del mecanismo de agitación. Mientras transcurre el tiempo de espera, se produce la reacción química dentro del contenedor hasta que se alcanza determinada conversión. La dimensión de esta conversión dependerá de la temperatura en el reactor y el tiempo de espera.

Los reactivos restantes y productos formados abandonan el reactor a través de un rebosadero cuando se culmina el tiempo de espera deseado.

CE 310.02 Reactor tubular.

Este reactor se encuentra equipado con un mezclador de reactivos ubicado en su parte baja, además de alojamiento para la medición de conductividad.

Su funcionamiento se realiza principalmente en forma estacionaria, manteniendo la composición química del producto constante durante este tiempo.

Los reactivos entran al reactor tubular por uno de sus lados, produciéndose la reacción química mientras estos recorren el contenedor en forma circular hasta que se alcanza una determinada conversión. La dimensión de esta dependerá de la temperatura y del tiempo de espera en el reactor.

Por otra parte, el tiempo de espera en el reactor dependerá del volumen de reacción de la tubería así como de los caudales volumétricos que fueron definidos para los reactivos.

CE 310.03 Reactores continuos de mezcla perfecta en serie.

Este módulo se encuentra compuesto por un mecanismo de agitación, así como un intercambiador de calor y alojamiento para tres sensores de medición y rebosaderos.

Al contar con tres reactores continuos, para este módulo en particular la unidad de alimentación posee bombas adicionales para el transporte de los productos intermedios.

Este tipo de reactores son utilizados en forma continua. Cuando se encuentran en estado estacionario, la composición química en los reactores se mantiene constante. De esta manera, si los niveles de llenado permanecen constantes, los reactivos y los productos se añaden y retiran constantemente.

El tiempo de espera en los reactores continuos de mezcla perfecta en serie corresponde a la suma del tiempo de cada uno de los contenedores, los cuales se calculan a partir de los volúmenes de reacción y los caudales volumétricos de los reactivos.

Fuente de agua fría externa WL 110.20.

Software de adquisición de datos

Instalación

Para realizar la adquisión de datos del reactor, es necesario primero instalar el software incluido en el CD-ROM entregado por G.U.N.T. Para esto, es necesario realizar los siguientes pasos: 1. Encender el ordenador.

2. Introducir el CD-ROM de G.U.N.T.

3. Ejecutar el software de instalación "Start.bat".

4. Seguir el curso de la instalación en la pantalla.

5. La instalación transcurre automáticamente después del inicio. Los siguientes componentes de software se copian al ordenador:

– Software para registro de datos de medición asistido por ordenador.

– LabVIEW-Runtime y rutinas de controladores.

– Bibliotecas G.U.N.T.

6. Cuando finalice la instalación del software será necesario reiniciar el ordenador.

Magnitudes calculadas

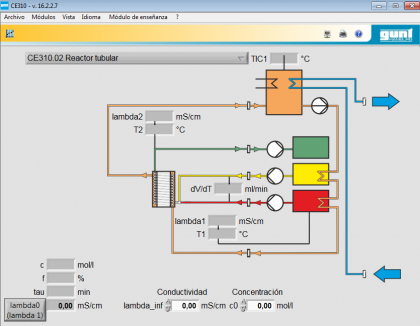

Al conectar la unidad de alimentación al ordenador y posteriormente iniciar el programa mediante Inicio / Programas / G.U.N.T. / CE 310, el sistema mostrará el diagrama de la unidad de alimentación con la opción de seleccionar cada uno de los módulos de conexión posibles tal y como lo muestra la Figura 17.

Esta interfaz muestra los valores de las mediciones actuales, ofreciendo también funciones de introducción o cálculos adicionales para la reacción química.

Para realizar una correcta identificación de las mismas, es necesario decir que los valores que aparecen sobre un fondo gris corresponden a magnitudes calculadas o medidas, mientras que los que aparecen en un fondo blanco son introducidos a mano, tales como la conductividad eléctrica en una conversión al 100% y la concentración de reactivos.

El diagrama de sistemas calcula las magnitudes:

- Concentración c

- Conversión f

- Tiempo de espera "τ"

El valor inicial de la conductividad eléctrica debe almacenarse en el botón [lambda0]. Al pulsar este botón se pone en marcha la medición del tiempo de reacción.

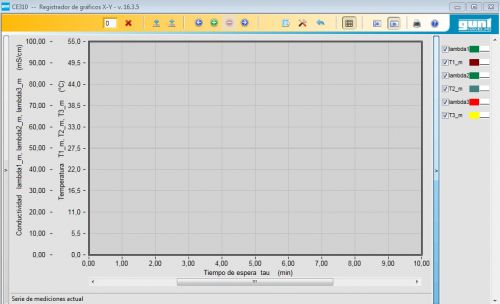

Registro de los puntos de funcionamiento

Para analizar los puntos de funcionamiento de los reactores químicos es necesario el análisis de valores promediados. Para esto, los puntos de funcionamiento se pueden traspasar al registrador X-Y (Figura 18) mediante una curva de tiempo y analizarlos a modo de conjunto de datos.

El promedio de los mismos debe ser realizado únicamente en modo estacionario ("λ"= cte). Para poder hallar el promedio entre dos marcas durante la curva de tiempo, se deben seguir los siguientes pasos:

1. Coloque la primera marca haciendo un solo clic sobre la línea en la superficie del diagrama. (Figura 19)

2. Coloque la segunda marca haciendo clic de nuevo sobre la línea en la superficie del diagrama.

3. Abra el menú de selección haciendo clic en el botón derecho del ratón y seleccione la magnitud que desea promediar. Repita el proceso para todas las magnitudes que desee promediar.

4. En el menú de selección, seleccione Exportar datos. De esta manera, traspasará los datos al registrador X-Y.

5. Pulsando el botón Aceptar conjunto de datos, se crea un punto de funcionamiento partiendo de los datos transferidos en el diagrama X-Y.

6. Almacene los puntos de funcionamiento con la función Exportar datos para poder utilizar los datos también en otros programas (p. ej. MS Excel).

Puesta en funcionamiento del equipo

1. La conexión eléctrica de la unidad de alimentación se debe realizar conforme a lo previsto en la placa de características.

2. Encienda el equipo de ensayo con el interruptor principal.

3. Conecte la unidad de alimentación por medio del cable USB a un ordenador y ponga en marcha la adquisición de datos de medición para mostrar y almacenar los datos de medición.

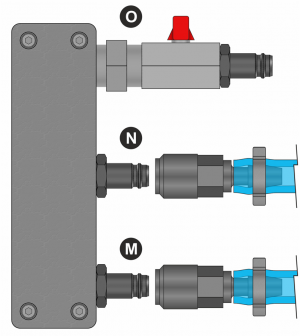

4. Conecte el grifo de salida V1 del depósito de agua a la conexión O. (Figura 20)

5. Llene el depósito de agua B4 con unos 8L de agua.

6. Para aquellos ensayos que se realicen por debajo de la temperatura ambiente, conecte una fuente de agua fría externa a las conexiones M y N.(Figura 20)

7. Coloque un módulo CE 310.01 a CE 310.03 sobre la unidad de alimentación. El módulo se sujeta a la unidad de alimentación por medio de dos pernos de fijación.

8. Realice las conexiones necesarias en la unidad de alimentación (Capítulo 3.2.3, Página 28 del manual de usuario) y entre la unidad de alimentación y el módulo seleccionado.

9. Encienda la bomba P1. Si la bomba no se pone en marcha, desconecte inmediatamente la bomba y continúe realizando los siguientes pasos: - Asegúrese de que la bomba no está en marcha (interruptor de la bomba P1 en posición "0"). - Desconecte la unidad de alimentación CE310 de la red eléctrica. - Desmonte la pared posterior de la carcasa de la unidad de alimentación. - Gire el eje del motor con ayuda de un destornillador un cuarto de vuelta en el sentido de las agujas del reloj. 10. Elimine las posibles fugas.

11. Encienda el dispositivo de calefacción.

12. Haga funcionar el equipo de ensayo durante varios minutos. Al hacerlo, practique cómo realizar el registro de datos de medición.

13. Encienda el dispositivo de calefacción.

El equipo está listo para el funcionamiento